Периодические структуры сварных швов

Покупка

Основная коллекция

Тематика:

Металлургия. Литейное производство

Издательство:

Инфра-Инженерия

Автор:

Шнеерсон Владимир Яковлевич

Год издания: 2023

Кол-во страниц: 272

Дополнительно

Вид издания:

Монография

Уровень образования:

Профессиональное образование

ISBN: 978-5-9729-1444-9

Артикул: 815292.01.99

Монография посвящена проблемам формирования периодических структур сварных швов при сварке металлов плавлением. Рассмотрены особенности формирования периодических структур, механизмы образования периодических структур. К таким структурам относятся периодические структуры мелкого масштаба с шагом периодичности порядка долей миллиметра (типа «чешуйчатости» сварных швов) и периодические структуры крупного масштаба с шагом периодичности от нескольких миллиметров до десятков миллиметров (структуры Humping, образующиеся при сварке торцовых соединений, так называемый «пилообразный» шов, структуры Humping, образующиеся при сварке стыковых соединений, и структуры, формирующие периодические прожоги). Для научных и инженерно-технических работников, занятых в области сварочного производства. Может быть полезно студентам, аспирантам и преподавателям технических учебных заведений.

Тематика:

ББК:

УДК:

ОКСО:

- ВО - Бакалавриат

- 22.03.01: Материаловедение и технологии материалов

- 22.03.02: Металлургия

ГРНТИ:

Скопировать запись

Фрагмент текстового слоя документа размещен для индексирующих роботов.

Для полноценной работы с документом, пожалуйста, перейдите в

ридер.

В. Я. Шнеерсон

ПЕРИОДИЧЕСКИЕ СТРУКТУРЫ СВАРНЫХ ШВОВ

Монография

Москва Вологда «Инфра-Инженерия» 2023

УДК 621.791

ББК 34.641

Ш76

Рецензенты:

канд. физ.-мат. наук А. Н. Панов;

канд. техн. наук Я. В. Россомахо;

профессор, д-р техн. наук С. И. Полосков

Шнеерсон, В. Я.

Ш76 Периодические структуры сварных швов : монография / В. Я. Шнеер-

сон. - Москва ; Вологда : Инфра-Инженерия, 2023. - 272 с. : ил., табл.

ISBN978-5-9729-1444-9

Монография посвящена проблемам формирования периодических структур сварных швов при сварке металлов плавлением. Рассмотрены особенности формирования периодических структур, механизмы образования периодических структур. К таким структурам относятся периодические структуры мелкого масштаба с шагом периодичности порядка долей миллиметра (типа «чешуйчатости» сварных швов) и периодические структуры крупного масштаба с шагом периодичности от нескольких миллиметров до десятков миллиметров (структуры Humping, образующиеся при сварке торцовых соединений, так называемый «пилообразный» шов, структуры Humping, образующиеся при сварке стыковых соединений, и структуры, формирующие периодические прожоги).

Для научных и инженерно-технических работников, занятых в области сварочного производства. Может быть полезно студентам, аспирантам и преподавателям технических учебных заведений.

УДК 621.791

ББК 34.641

Книга написана на основании статей, опубликованных автором в различные годы и в разных периодических изданиях («Сварочное производство» в период с 1990 по 2021 гг., «Сварка и диагностика» в период с 2008 по 2019 гг., «Мир сварки» за 2015 г., «Сварщик в России» за 2008 г., «Заготовительные производства в машиностроении» за 2013 г.), сообщений, изложенных на конференциях и семинарах, а также на основании сборника статей «Формирование периодических структур сварных швов при сварке металлов плавлением», рецензентами которого являлись доктор технических наук, профессор, зав. кафедрой сварки, литья и технологии конструкционных материалов (Тульский государственный университет) А. А. Протопопов и доктор технических наук, профессор А. С. Рыбаков.

ISBN 978-5-9729-1444-9

© Шнеерсон В. Я., 2023

© Издательство «Инфра-Инженерия», 2023

© Оформление. Издательство «Инфра-Инженерия», 2023

ПРЕДИСЛОВИЕ

Вниманию специалистов по сварке представлена монография, посвященная вопросам формирования сварных швов при сварке металлов плавлением. Вопросы, освещенные в монографии, были рассмотрены в публикациях в периодических изданиях в 2012-2018 гг., часть вопросов обсуждалась со специалистами и доложена на конференциях.

Формирование сварных швов при сварке металлов плавлением является важнейшим разделом теории сварочных процессов. Проблемы формирования сварных швов изучались в работах доктора техн. наук, проф. Б. М. Березовского, который обобщил накопленный опыт по моделированию сварочных процессов в пятитомной монографии, в работах доктора техн. наук, проф. Судни-ка В. В., доктора техн. наук, проф. Рыбакова А. С., доктора техн. наук, проф. Ерофеева В. А., доктора техн. наук, проф. Чернышова Г. Г., доктора техн. наук, проф. Гладкова Э. А., доктора техн. наук, академика НАН Украины Мах-ненко В. И., проф. U. Dilthey (Германия), проф. Cerjak Н. (Австрия), проф. D. Radaj (Германия), китайских ученых X. Meng, G. Qin и многих других ученых.

В представленной монографии рассматриваются преимущественно периодические структуры сварных швов, поскольку они являются, по мнению автора, наиболее характерным видом структур, сопровождающих формирование сварных швов. Сварным швам, в принципе, присуща периодичность структуры. В процессе сварки происходит преобразование относительно однородной структуры металла в различного рода периодические структуры сварного шва. Эти структуры существуют не только у швов с нормальными служебными характеристиками, они имеют место и при образовании дефектов формирования швов. Периодические структуры характеризуются шагом периодичности (расстоянием между одноименными элементами структур), размерами структуры и др. показателями. В зависимости от величины шага периодичности периодические структуры можно разделить на две группы.

К первой группе структур относятся периодические структуры мелкого масштаба, у которых шаг периодичности составляет доли миллиметра, например, чешуйчатость поверхности шва, слоистая неоднородность сварного шва.

Вторую группу периодических структур сварных швов составляют периодические структуры крупного масштаба, у которых шаг периодичности находится в пределах от нескольких миллиметров до десятка миллиметров. К последнему типу структур можно отнести структуры Humping, формирующиеся при сварке торцевых соединений (так называемый «пилообразный» шов), структуры Humping, образующиеся при сварке стыковых соединений и представляющие основной вид дефектов формирования. К периодическим структурам крупного масштаба относится также и периодический прожог. Важность изучения таких структур заключается в том, что их формирование непосредственно связано

3

с режимом нормального формирования швов. Поэтому, зная механизмы образования периодических структур, можно определить режимы сварки, обеспечивающие получение швов с заданными геометрическими размерами, без дефектов формы, расширить область нормального формирования швов и рационально выбрать факторы процесса сварки.

Физической моделью при исследованиях служил процесс формирования оплавленного слоя металла, образующегося при оплавлении источником тепла торца и плоскости одиночной пластины. Это позволило устранить влияние качества сборки на формирование сварного шва и выяснить основные закономерности формирования оплавленного слоя. В дальнейшем полученные результаты могут быть сопоставлены с учетом образования общей сварочной ванны уже при сварке соединений. Частично такое сопоставление представлено на примере сварки торцевых соединений в первой монографии «Формирование сварных швов тонколистовых соединений».

Проведенные автором исследования позволили развить гипотезу о периодическом поступлении металла с передней стенки сварочной ванны при дуговых видах сварки, показать возможность формирования слоев на задней стенке кратера сварочной ванны и на основании этого объяснить механизм образования некоторых видов периодических структур мелкого масштаба (типа слоистой неоднородности сварного шва) и других типов этого вида структур. В то же время многие механизмы образования таких структур требуют еще всесторонних экспериментальных и теоретических исследований. Необходимо отметить, что, пока также нет законченной теории образования всех форм периодических структур крупного масштаба, нет эффективных способов, позволяющих полностью исключить образование дефектов типа периодических прожогов и структур типа Humping.

В монографии с единых позиций рассматривается формирование периодических структур крупного масштаба. Это дало возможность глубже понять механизм их образования, найти области режимов зарождения этих структур, оценить размеры структур, а также предложить способы воздействия на ванну расплава с целью предотвращения появления некоторых видов структур.

При изучении процессов формирования периодических структур в ряде работ были использованы отдельные положения раздела гидродинамики, в котором рассматривается течение тонкого слоя вязкой жидкости. Исследование такого типа течения было начато в России в начале сороковых годов прошлого века российскими учеными П. А. Семеновым, П. Л. Капицей, В. Г. Левичем и др. В ряде разделов монографии показано, что на основании применения этого раздела гидродинамики можно изучить особенности формирования швов, определить среднюю скорость течения металла на разных участках ванны расплава, оценить толщину образующихся слоев металла и частоту их образования.

Структура монографии и особенности изложения материала

Монография содержит три главы. Каждая глава отражает определенное направление исследований. Но надо отметить, что некоторые разделы взаимо

4

связаны, поэтому отнесение их к той иной главе монографии в определенной степени условно. Последовательность в расположении разделов не всегда соответствует времени проведенных исследований.

Часть материала в разделах повторяется (например, методика проведения экспериментов). К этим материалам относятся работы, в которых автор впервые поднимал ту или иную проблему формирования сварных швов, а также работы, имеющее большое значение для понимания механизма образования периодических структур.

Часть материалов исследований внедрена в производство, что позволило получить определенный экономический эффект.

Автор выражает надежду, что предложенная вниманию читателей монография будет определенным вкладом в создание теории формирования сварных швов.

5

ГЛАВА 1

ФОРМИРОВАНИЕ ПЕРИОДИЧЕСКИХ СТРУКТУР

СВАРНЫХ ШВОВ КРУПНОГО МАСШТАБА

РАЗДЕЛ I

Формирование периодических структур сварных швов крупного масштаба типа Humping при оплавлении торца и плоскости пластин

1. ОСОБЕННОСТИ ФОРМИРОВАНИЯ ОПЛАВЛЕННОГО СЛОЯ ТОРЦА СТАЛЬНОЙ ПЛАСТИНЫ

ПРИ ПЛАЗМЕННОЙ СВАРКЕ

При определенных режимах плазменной сварки отбортованных соединений узлов аккумуляторов наблюдается резкое ухудшение формирования металла шва, проявляющееся в появлении дефектов типа «пилы» и несплавле-ний [1], [2].

С целью изучения дефектов типа «пилы» оплавляли торец пластин из низкоуглеродистой стали 08кп (ГОСТ 16523-70), а также торец пластин и из других металлов. Такая упрощенная модель сварочной ванны позволяла исключить влияние процесса слияния отдельных ванночек в общую и определить поведение одиночной жидкой ванны при действии различных факторов процесса оплавления. В опытах использовали плазменную горелку с диаметром канала сопла 5 мм, расстояние от среза сопла до торца образца составляло 3 мм, расход плазмообразующего газа (аргона) - 1,7 л/мин, защитного (углекислого) - 5 л/мин, расстояние от зажимных губок до торца образца - 15 мм, скорости оплавления -0,3-4,5 см/с, размер образцов - 500x30 мм, толщина пластин - 0,6-1,8мм. В опытах использовали источник с плавным регулированием тока в пределах 5-200 А, полярность дуги - прямая.

Опыты проводили следующим образом. Задав определенную скорость оплавления, ток дуги изменяли от значения, обеспечивающего начало полного оплавления торца образца, до значения нарушения формирования оплавленного слоя. Далее задавали новое значение скорости оплавления и изменяли ток в соответствии с характером формирования. Установлено, что при заданных факторах оплавления для каждой толщины образца имеются определенные значения тока оплавления, характеризующие состояние оплавленного слоя. Минимальный ток, при котором происходит полное оплавление торца (отсутствуют неоплавленные участки торца), является параметром Iнп. Максимальный же ток, при котором сохраняется нормальное формирование оплавленного слоя (местные превышения закристаллизовавшегося металла не превышают 10% толщины образца), является параметром Iопт. При токе, большем Iопт, на поверхности

6

образца появляются одиночные волны и серии волн. Далее же с увеличением тока волновая поверхность занимает весь торец образца (рис. 1). Минимальное значение такого тока является параметром Iп.

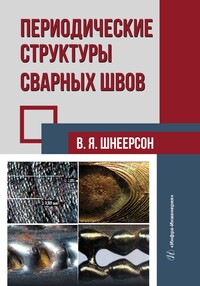

Рис. 1. Основные режимы формирования швов при сварке торцевых соединений: оплавление торца медной пластины толщиной 1,0 мм плазменной горелкой; скорость перемещения 2,8 см/с; слева - режим нормального формирования, ток дуги 80 А; справа-при увеличении тока до 100А- режим формирования «пилообразного шва» (структур типа Humping); шаг периодичности структур 7 мм

Результаты опытов представлены на рис. 2. Обработка результатов опытов позволила получить следующие зависимости:

/₀²пл = 1,0 ■ 10³ Vⁿb²'³³ /₀²пл = 1,84 ■ 10³ Vⁿb²'³³ ,

где V - скорость оплавления, см/с; п - показатель, зависящий от толщины металла b (при b равном 0,6; 0,8; 1,0; 1,2; 1,5и 1,8 мм, п составляет 0,70; 0,79; 0,87; 0,93; 0,96 и 0,99, соответственно). Расчетные значения параметров формирования, полученные по приведенным формулам (табл. 1), близки к опытным данным. Изменение диаметра сопла плазменной горелки и расстояния от среза сопла до торца образца приводит к изменению параметров формирования (табл. 2, рис. 3).

При отклонении плазмотрона от вертикального положения в пределах 25° параметры формирования резко снижаются (табл. 3). Полученные экспериментальные данные могут быть объяснены, если рассматривать плазменную дугу не только как источник нагрева, но и как фактор, оказывающий силовое воздействие на жидкую ванну.

Увеличение давления дуги при увеличении сжатия способствует наступлению волнового режима формирования и сужает область нормального формирования, определяемую разностью токов (Iопт -Iнп) (рис. 4). Аналогичным образом действует изменение угла наклона плазмотрона, влияющее на горизонтальную составляющую силы давления дуги. С другой стороны, увеличение расстояния между горелкой и торцом образца снижает устойчивость дуги, приводит к появлению дополнительных возмущений в ванне и развитию волнового режима при меньшем токе.

7

Выводы

1. При оплавлении торца образца плазменной горелкой могут быть два режима формирования - нормальный режим формирования и волновой.

2. Режимы формирования характеризуются параметрами формирования -токами Iнп, Iопт, Iп, которые зависят от факторов процесса оплавления.

3. Область оптимальных режимов при оплавлении торца пластины для данной толщины металла определяется скоростью оплавления, степенью сжатия дуги, расстоянием от среза сопла до торца.

Таблица 1 Зависимость параметра нормального формирования - тока Iопт

(верхняя таблица) и волнового формирования - тока Iп (нижняя таблица) от толщины металла и скорости оплавления

V, 0,6 мм 0,8 мм 1,0 мм 1,2 мм 1,5 мм 1,8 мм

см/с Оп. Рас. Оп. Рас. Оп. Рас. Оп. Рас. Оп. Рас. Оп. Рас.

0,3 12 11,8 16 15,7 19 19,5 24 2,4 30 29,8 36 36,7

0,6 15 14,6 19 19,9 25 25,3 32 31,8 40 39,7 48 48,8

1,0 17 17,4 24 24,4 30 31,6 40 39,1 50 50,8 62 62,8

1,6 20 20,6 28 29,4 38 38,9 48 48,9 65 63,8 80 79,4

2,8 25 25,1 36 36,7 50 49,6 65 63,2 85 83,0 105 104

4,5 30 29,5 45 44,1 62 60,7 80 78,5 105 104 130 132

V, 0,6 мм 0,8 мм 1,0 мм 1,2 мм 1,5 мм 1,8 мм

см/с Оп. Рас. Оп. Рас. Оп. Рас. Оп. Рас. Оп. Рас. Оп. Рас.

0,3 16 16,0 22 21,3 27 26,4 34 31,7 38 40,4 51 49,8

0,6 20 19,8 25 27,0 33 34,3 41 41,8 54 53,8 66 66,2

1,0 23 23,6 32 33,1 40 42,8 52 54,0 68 68,9 85 85,2

1,6 27 27,9 38 39,9 52 54,0 68 66,3 84 86,1 100 108

2,8 32 34,0 50 49,8 70 67,2 85 85,7 115 112 145 142

4,5 39 40,0 60 59,8 90 82,3 110 106 140 141 180 179

8

Рис. 2. Зависимость параметров формирования - токов Iопт (верхний график) и Iп (нижний график) от толщины стали при скорости оплавления (см/с): 1 - 0,3; 2 - 0,6; 3 -1,0; 4-1,6;5- 2,8; 6 - 4,5 Таблица 2 Влияние диаметра сопла на параметры формирования Iопт, Iп при оплавлении стали толщиной 1,0 мм V, Iопт, А, при диаметре сопла, мм Iп, А, при диаметре сопла, мм см/с 2 3 4 5 9 2 3 4 5 9 0,3 16 19 19 20 18 21 24 26 27 24 0,6 20 22 23 25 24 26 30 33 32 30 1,0 22 26 28 30 28 28 36 38 40 38 1,6 24 33 35 38 35 34 45 48 52 45 2,8 - 37 45 50 48 - 65 65 70 62 4,5 - 50 60 65 56 - 80 90 95 90 9

Влияние расстояния от торца образца до сопла горелки на параметр нормального формирования ток / г опт

Влияние расстояния от торца образца до сопл а горелки на параметр волнового формирования ток Z

Рис. 3. Зависимость параметров формирования тока/опт (верхний график) и тока/п (нижний график) от скорости перемещения при разном расстоянии от торца образца до сопла горелки (кривые сверху вниз: 2.3.5и8 мм)

Таблица 3

Влияние угла наклона плазмотрона на параметры формирования /,,,„./п при оплавлении стали 08кп толщиной 1.0 мм

V, /опт. А. /п. А.

см/с при угле наклона. град. при угле наклона. град.

90 65 115 90 65 115

0.3 19 16 14 27 23 21

0.6 25 22 15 33 28 22

1.0 30 26 20 44 32 29

1.6 38 32 24 52 42 40

10