Литейные сплавы на основе тяжелых цветных металлов

Покупка

Тематика:

Металлургия. Литейное производство

Издательство:

Издательство Уральского университета

Год издания: 2016

Кол-во страниц: 140

Дополнительно

Вид издания:

Учебное пособие

Уровень образования:

ВО - Бакалавриат

ISBN: 978-5-7996-1819-3

Артикул: 800452.01.99

Доступ онлайн

В корзину

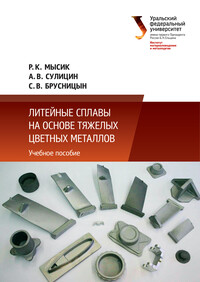

В учебном пособии рассмотрены литейные сплавы на основе меди, никеля, кобальта, цинка. Приведен их химический состав, структура, литейные, механические и эксплуатационные свойства, область применения. Рассмотрены особенности плавки и получения фасонных отливок из литейных сплавов на основе тяжелых цветных металлов. Предназначено для студентов, обучающихся по направлению подготовки — Металлургия. Может быть полезно научным и инженерно-техническим работникам.

Тематика:

ББК:

- 343: Металлургия

- 346: Отдельные машиностроительные и металлоперерабатывающие процессы и производства

УДК:

- 621: Общее машиностроение. Ядерная техника. Электротехника. Технология машиностроения в целом

- 669: Металлургия. Металлы и сплавы

ОКСО:

- ВО - Бакалавриат

- 22.03.02: Металлургия

- ВО - Магистратура

- 22.04.02: Металлургия

ГРНТИ:

Скопировать запись

Фрагмент текстового слоя документа размещен для индексирующих роботов.

Для полноценной работы с документом, пожалуйста, перейдите в

ридер.

Министерство образования и науки Российской Федерации Уральский федеральный университет имени первого Президента России Б. Н. Ельцина Р. К. Мысик, А. В. Сулицин, С. В. Брусницын Литейные сплавы на основе тяжелых цветных металлов Учебное пособие Рекомендовано методическим советом УрФУ для студентов, обучающихся по направлению подготовки — Металлургия Екатеринбург Издательство Уральского университета 2016

УДК 621.74: 669.2/.8

ББК 34.61+34.33

М95

Рецензенты:

кафедра «Металлургия и литейное производство» Южно-Уральского госу-

дарственного университета (завкафедрой, д-р техн. наук, проф. Б. А. Ку-

лаков);

главный технолог ОАО «Центральный научно-исследовательский инсти-

тут металлургии и материалов», канд. техн. наук Д. А. Котов

Мысик, Р. К.

М95 Литейные сплавы на основе тяжелых цветных металлов: учебное по-

собие / Р. К. Мысик, А. В. Сулицин, С. В. Брусницын. — Екатеринбург :

Изд-во Урал. ун-та, 2016. — 140 с.

ISBN 978-5-7996-1819-3

В учебном пособии рассмотрены литейные сплавы на основе меди, никеля,

кобальта, цинка. Приведен их химический состав, структура, литейные, механи-

ческие и эксплуатационные свойства, область применения. Рассмотрены особен-

ности плавки и получения фасонных отливок из литейных сплавов на основе тя-

желых цветных металлов.

Предназначено для студентов, обучающихся по направлению подготовки —

Металлургия. Может быть полезно научным и инженерно-техническим работ-

никам.

Библиогр.: 12 назв. Табл. 27. Рис. 54.

УДК 621.74: 669.2/.8

ББК 34.61+34.33

Учебное издание

Мысик Раиса Константиновна

Сулицин Андрей Владимирович

Брусницын Сергей Викторович

ЛИТЕЙНЫЕ СПЛАВЫ НА ОСНОВЕ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ

Редактор О. С. Смирнова

Верстка О. П. Игнатьевой

Компьютерный набор А. В. Сулицина

Подписано в печать 02.09.2016. Формат 70×100/16. Бумага писчая. Печать цифровая. Гарнитура Newton.

Уч.-изд. л. 6,3. Усл. печ. л. 11,3. Тираж 250 экз. Заказ 303

Издательство Уральского университета

Редакционно-издательский отдел ИПЦ УрФУ

620049, Екатеринбург, ул. С. Ковалевской, 5. Тел.: 8(343)375-48-25, 375-46-85, 374-19-41. E-mail: rio@urfu.ru

Отпечатано в Издательско-полиграфическом центре УрФУ

620075, Екатеринбург, ул. Тургенева, 4. Тел.: 8(343) 350-56-64, 350-90-13. Факс: 8(343) 358-93-06.

E-mail: press-urfu@mail.ru

ISBN 978-5-7996-1819-3

© Уральский федеральный

университет, 2016

Содержание

Введение ............................................................................................................4

1. Литейные бронзы...........................................................................................6

1.1. Оловянные бронзы ................................................................................6

1.2. Алюминиевые бронзы ......................................................................... 20

1.3. Свинцовые и сурьмяные бронзы ........................................................ 26

2. Литейные латуни ......................................................................................... 30

3. Никелевые литейные сплавы ....................................................................... 48

3.1. Конструкционные никелевые сплавы ................................................ 48

3.2. Специальные жаропрочные сплавы на основе никеля ..................... 55

3.3. Влияние легирующих элементов на жаропрочность никелевых

сплавов и определение оптимальных диапазонов

их концентрации ................................................................................. 65

3.4. Литейные свойства никелевых жаропрочных сплавов ...................... 88

3.5. Кратковременная и длительная прочность никелевых

жаропрочных сплавов для изготовления рабочих лопаток ГТД ....... 91

3.6. Макро- и микроструктура никелевых жаропрочных сплавов,

предназначенных для монокристального литья лопаток .................. 95

4. Литейные кобальтовые сплавы ................................................................. 103

5. Цинк и его сплавы ..................................................................................... 112

5.1. Общие сведения о цинке ................................................................... 112

5.2. Сплавы на цинковой основе ............................................................. 117

5.3. Плавка и литье цинка и цинковых сплавов ..................................... 129

Библиографический список ........................................................................... 132

Приложения справочные ............................................................................... 133

Введение Ч истая медь имеет невысокую прочность и поэтому ограниче- но применяется как конструкционный материал. Медь — тя- желый цветной металл, имеет плотность — 8,94 г/см 3, темпе- ратуру плавления — 1083 °С, температуру кипения — 2500 °С, не имеет полиморфных превращений. Медь имеет гранецентрированную куби- ческую решетку (ГЦК) с параметром 0,3608 нм. Механические свой- ства меди в литом состоянии зависят от ее чистоты и способа литья и изменяются в пределах σв = 160…260 МПа, δ = 40…45 %, НВ = 42…50. В зависимости от чистоты медь маркируется буквой М и порядковы- ми номерами. Медь марки М00 содержит 0,01 % примесей (в сумме); в меди марок М1, М2, М3 содержится 0,1; 0,3 и 0,5 % примесей соот- ветственно. Хорошо растворимые в твердом состоянии примеси (Al, Ni, Fe, Zn, Cd, Sb) не ухудшают механические свойства меди. В то вре- мя как примеси с малой растворимостью следует отнести к вредным, так как они выделяются в виде самостоятельных фаз либо образуют хрупкие эвтектические соединения по границам зерен и тем самым придают меди хладноломкость или горячеломкость. К таким элемен- там относятся Bi, S, Se, Te, O, N. Все примеси сильно снижают элек- тро- и теплопроводность меди. Для повышения прочности и придания специальных свойств (ан- тифрикционных свойств, коррозионной стойкости, жаропрочности и др.) медь легируют. Для изготовления фасонных отливок использу- ются три группы сплавов: оловянные бронзы, безоловянные бронзы и латуни. Отливки из медных сплавов изготовляют всеми известны- ми в настоящее время способами литья. Маркировка литейных мед- ных сплавов производится с помощью букв, обозначающих элемент,

и цифр, которые указывают среднее содержание элемента в процен- тах (мас. %). Цифры ставят сразу после буквы, обозначающей назва- ние элемента. Приняты следующие обозначения элементов: О — олово, А — алюминий, Ц — цинк, Ф — фосфор, С — свинец, Ж — железо, Н — никель, К — кремний, Мц — марганец, Мш — мышьяк, Кд — кадмий. Маркировка бронз начинается с букв «Бр» — бронза; латуней — с буквы «Л». Например, литейная латунь ЛЦ30А3 содержит 30 % цинка, 3 % алюминия, остальное — медь. Если одна и та же бронза используется в деформируемом и литейном варианте, то в конце марки литейной бронзы ставится буква «Л». Например, БрА10Ж4Н4Л.

1. Литейные бронзы 1.1. Оловянные бронзы Л егирующий элемент олово — дефицитный и дорогой элемент, поэтому оловянные бронзы применяют для изготовления очень ответственных деталей. В связи с этим целесообразно проводить дополнительное легирование другими элементами, например цинком, алюминием, никелем и др. Кроме того, проводят модифицирование Ti, Zr, P, чтобы обеспечить достаточно высокие свойства при низком содержании олова (до 5 %). Марки литейных оловянных бронз в России и их зарубежные аналоги приведены в табл. 1.1. Таблица 1.1 Марки литейных оловянных бронз по национальным стандартам Россия ГОСТ 613–79 США ASTM B30; B427; B505; B584 Германия DIN 17656 Япония JIS H5111; H5113; H5115 Двойные бронзы системы Cu–Sn – C91000 SnBz14 (2.1057) – Оловянно-никелевые бронзы – С96000 – – – С91700 – – – С96800 – – Оловянно-фосфористые бронзы БрО10Ф1 – – – – С90700 – H5113/class 2 – C90800 – H5113/class 2B – C91100 – – – C91300 – –

1.1.Оловянныебронзы Россия ГОСТ 613–79 США ASTM B30; B427; B505; B584 Германия DIN 17656 Япония JIS H5111; H5113; H5115 Оловянно-цинковые бронзы БрО8Ц4 С90300 – – БрО10Ц2 С90500 – – – – Rg10 (2.1087) – Оловянно-цинк-никелевые бронзы – С94700 – – Оловянно-свинцово-никелевые бронзы – С92500 – – Оловянно-свинцовые бронзы – С92700 – – – С92800 – – – С93400 – – – С93600 – – БрО10С10 С93700 – Н5115/class 3, 3C – – SnPbBz10 (2.1177) – – C93800 SnPbBz (2.1183) H5115/class 4, 4C – C93900 – – – C94000 – – – C94100 SnPbBz (2.1189) – БрО5С25 С94300 – – – С94500 – H5115/class 5 Оловянно-свинцово-цинковые бронзы БрО6Ц6С3 – – – БрО5Ц5С5 С83800 – H5111/class 6, 6C – – Rg5 (2.1097) – БрО4Ц7С5 С83800 – – – С84200 – – БрО3Ц12С5 С84800 – Н5111/class 1, 1C БрО4Ц4С17 – – – – С92200 – H5111/class 7, 7C – C92300 – H5111/class 2, 2C – C92600 – H5111/class 3, 3C – C93200 Rg7 (2.1091) – – C93500 – – Продолжение табл. 1.1

1.Литейныебронзы Россия ГОСТ 613–79 США ASTM B30; B427; B505; B584 Германия DIN 17656 Япония JIS H5111; H5113; H5115 Оловянно-цинково-свинцово-никелевые бронзы БрО3Ц7С5Н1 – – – – С83450 – – – С94800 – – – С94900 – – – С97300 – – – С97600 – – – С92900 – – Основой для понимания структурообразования литейных оло- вянных бронз является диаграмма состояния системы медь-олово (рис. 1.1). Т, ºС Содержание Sn, мас. % α+Ж β+Ж α+β α α+γ β γ ζ γ+ζ ζ+ε δ δ+ε ε α+δ α+ε Рис. 1.1. Диаграмма состояния системы медь–олово Основной структурной составляющей промышленных сплавов яв- ляется a-твердый раствор олова и других легирующих элементов в меди с решеткой ГЦК. При понижении температуры растворимость олова Окончание табл. 1.1

1.1.Оловянныебронзы в меди сначала увеличивается с 13,5 % до 15,5 Sn (мас. %), затем падает до 11 % при температуре 350 °C и далее — более резко до 1 % при 200 °C. В равновесии с a-твердым раствором в зависимости от температу- ры находятся промежуточные интерметаллидные фазы — b, γ, d и e. Фаза b — это твердый раствор на основе химического соединения Cu5Sn с объемноцентрированной решеткой (ОЦК). Фаза γ-твердый раствор переменного состава (широкая область) на основе соединения Cu4Sn. Обе эти фазы являются высокотемпературными и при охлажде- нии претерпевают эвтектоидный распад. Превращение b ® a + γ осу- ществляется при температуре 586 °C, а γ-фазы: γ ® a + d — при тем- пературе 520 °C. Поэтому в структуре сплава при температуре 20 °C эти фазы отсутствуют. Фаза d имеет почти постоянный состав Cu31Sn8 (20,5 ат. % Sn). Фаза d при температуре 350 °C (согласно равновесию) распадается, выделяя фазу e, основой которой является химическое соединение Cu3Sn. Состав e-фазы несколько меняется (ширина обла- сти гомогенности e » 1,5 % Sn), решетка e-фазы — ромбическая. Одна- ко эта реакция при реальных скоростях охлаждения (20…500 °C/мин), с которыми охлаждаются фасонные отливки в промышленных усло- виях, подавляется и d-фаза сохраняется до комнатной температуры. А сплавы ведут себя так, как если бы растворимость олова в меди была постоянной (» 8 %) и не изменялась с температурой. Широкая область твердых растворов a, отмеченная на диаграмме состояния (см. рис. 1.1), характерна для равновесных условий. При ли- тье в песчаные и металлические формы равновесие не устанавливается и твердая фаза оказывается обогащенной медью (по сравнению с рав- новесной диаграммой), а жидкость — оловом. В результате при содер- жании в сплаве около 6…7 % Sn могут происходить процессы, харак- терные для сплавов с содержанием олова более 10…15 %, т. е. может происходить перитектическое превращение — выделение b, а затем d. С этой целью проводят пунктирную линию, чтобы показать неравно- весный солидус и смещение границы растворимости олова в a-твердом растворе к медному углу, тем самым исключив возможность прохож- дения эвтектоидной реакции при температуре 350 °C. Таким обра- зом, структура бронз, содержащих менее 8 % Sn, представляет собой a-твердый раствор с дендритным строением кристаллов и неравномер- ным распределением компонентов вследствие дендритной ликвации (рис. 1.2). При содержании олова более 8 % структура сплава состоит из a-твердого раствора и эвтектоида (a+d) (рис. 1.3).

1.Литейныебронзы Появление эвтектоида (a+d), содержащего твердую интерметал- лидную фазу d (Cu31Sn8), вызывает повышение твердости и прочности сплавов. Механические свойства этих бронз сильно зависят от содер- жания олова. С повышением содержания олова резко увеличивается предел прочности при растяжении sв. Максимум sв достигается при 20…25 % Sn, а далее он резко начинает падать из-за значительного со- держания эвтектоида (рис. 1.4). 0 70 140 210 280 350 420 0 10 20 30 40 α α + δ δ σв δ Временное сопротивление разрушению при растяжении, σв, МПа 0 10 20 30 40 50 60 Относительное удлинение, δ, % Содержание олова, мас. % Рис. 1. 4. Влияние содержания олова на механические свойства оловянных бронз в литом состоянии Рис. 1.2. Микроструктура литой оло- вянной бронзы с 5 % Sn. Видны темные оси дендритных зерен бедного оловом твердого раствора. Промежутки между осями — твердый раствор, обогащен- ный оловом Рис. 1.3. Микроструктура литой оло- вянной бронзы с 10 % Sn. Структур- ные составляющие: α-твердый раствор (темный) и эвтектоид α + δ (светлый)

1.1.Оловянныебронзы Пластичность сплавов с увеличением содержания олова сначала возрастает до максимальных значений при 5…7 % Sn, а затем быстро снижается до минимума при 12…14 % Sn. Это обстоятельство опре- деляет содержание олова в литейных бронзах. В стандартных сплавах общего назначения верхний предел равен 8…10 % Sn (ГОСТ 613–79), а в высокопрочных бронзах, которые не включены в Государственный стандарт, — до 16…19 % Sn (ТУ и ОСТ). Нижний предел легирования (2…3 % Sn) определяется необходимостью получения максимально- го растворного упрочнения. В табл. 1.2 представлен состав литейных оловянных бронз. Кроме химического состава на свойства литейных оловянных бронз, существенное значение оказывают размеры и форма зерен a-твердого раствора, расположение и дисперсность эвтектоида (a+d) в отливке. Размер и количество выделений эвтектоида зави- сит не только от содержания олова, но и от условий кристаллизации расплава. Установлено, что чем быстрее затвердевание, тем больше количество эвтектоида (a+d), тем дисперснее частицы этой струк- турной составляющей. Однако с увеличением количества эвтектои- да sв бронзы возрастает до определенного предела, а пластичность снижается. Следует отметить, что включения твердого эвтектоида обеспечивают высокую стойкость против истирания и высокие ан- тифрикционные свойства. Оловянные бронзы применяют для изготовления пароводяной ар- матуры, работающей под давлением, для литья антифрикционных де- талей подшипников шестерен и зубчатых колес, работающих в усло- виях истирания. Литейные свойства оловянных бронз находятся в полном соответ- ствии с диаграммой состояния. Характерной особенностью оловянных бронз является большой интервал кристаллизации (DТкр = 150…200 °C), что обуславливает образование в отливках рассеянной усадочной пори- стости и невысокой жидкотекучести. Минимальную жидкотекучесть имеют бронзы, содержащие 10…12 % олова, что соответствует макси- мальному расстоянию между температурой ликвидуса и солидуса при неравновесной кристаллизации этих сплавов. Литейная усадка оло- вянных бронз равна 1 % при литье в песчаные формы. Это позволяет получать сложные по конфигурации фасонные отливки с четким вос- произведением рельефа формы при художественном литье, а также от- ливки с резкими переходами от толстых сечений к тонким.

Доступ онлайн

В корзину